精密鑄造(失蠟工藝)作為鑄造上一種以鑄件精度高,表面質量好的生產工藝,被廣泛應用于高要求、高附加值的鑄件生產上。本身有著鑄件尺寸精度高,表面質量好,鑄件清理簡單的優勢,但同時也有著它以下自身不可避免的缺陷:

1.生產周期長,工藝流程繁瑣。精密鑄造一般的生產周期要7到14天,共十多道工藝,整個過程只要有一步出問題鑄件就可能報廢。

2.人員需求量大,人工成本高。精密鑄造整套流程下來最少需要20多人。

3.生產產生的固態垃圾多。精密鑄造每生產一噸鑄件就會產生1~2噸的固態垃圾。

4.很難實現大批量生產。精密鑄造由于生產周期長,產量很難滿足市場要求。擴建生產廠房雖然能夠解決產量的問題,但相應的生產成本也會呈幾何倍數增加。

5.無法生產鑄鐵材質的鑄件,尤其是球鐵件。由于球鐵件在冷卻時有反石墨化膨脹,用精密鑄造容易因為石墨的膨脹將砂殼漲裂造成漏箱。

因此應運而生使用殼型工藝來代替部分鑄件要求不高的鑄件。但常規的硅砂材質的覆膜砂也有自身無法避免的缺陷。

1.表面質量差。硅砂屬于尖角型砂,再加上耐火度低容易造成鑄件表面粘砂等缺陷。

2.膨脹系數大。硅砂尤其是新砂膨脹系數大(1.67%,1000℃/10min), 鑄件的尺寸精度無法得到保證。

3.廢砂回收困難。硅砂自身的耐火度低加上受熱易破碎導致硅砂的覆膜砂在回收時損耗有時高達30%,整體算下來回收成本接近或超過新砂生產的成本。

4.發氣量大。硅砂樹脂加入量一般在3%上下,樹脂在燃燒時產生大量的氣體,這些氣體容易引起鑄件氣孔等缺陷。

5.不環保,容易引起矽肺病。

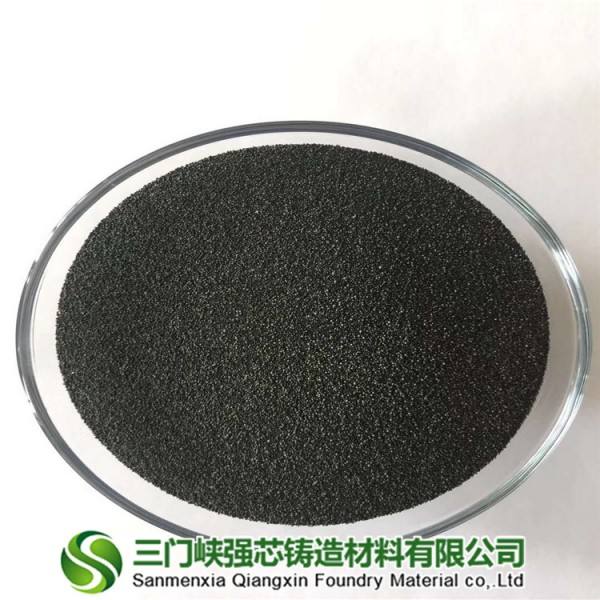

如果我們想同時得到兩者優點的話,那一定是首選寶珠砂的覆膜砂:

1.尺寸精度和表面精度高。寶珠砂為球型砂,鑄件表面質量較硅

砂的覆膜砂有明顯提高。寶珠砂膨脹系數低(0.13%,1000℃/10min),鑄件的尺寸得到了保證。用寶珠砂殼型工藝可以達到硅溶膠工藝精密鑄造的表面質量和尺寸精度。

2.樹脂加入量低。寶珠砂想得到硅砂同樣的砂型強度只需要硅砂一般的樹脂加入量,那么砂型的發氣量自然就降低很多,鑄件氣孔類缺陷的概率就大大降低,同時也節省部分的成本。

3.耐火度低。硅砂耐火度一般只有1520-1750℃,而寶珠砂耐火度1800℃以上,可以有效避免粘砂等缺陷。

4.受熱不破碎,有效的避免塵肺的產生。

5.回收成本低。寶珠砂可以回用15-20次,有效減少固態垃圾的產生。

6.生產周期短,所需人工少。寶珠砂殼型工藝生產周期一般在2-3天,不到10個人就可以在一周之內完成過去精密鑄造30多人一個月的生產任務。

綜上所述,寶珠砂殼型工藝是一個完美解決精密鑄造和硅砂殼型兩者不足的完美方案。

0379-63123895

15333798667

廠址:河南省澠池縣產業集聚區工業大道東段

洛陽銷售部

地址:河南省洛陽市高新區延光路創業服務中心9樓南側

電話:0379-63123895

15333798667(微信同號)